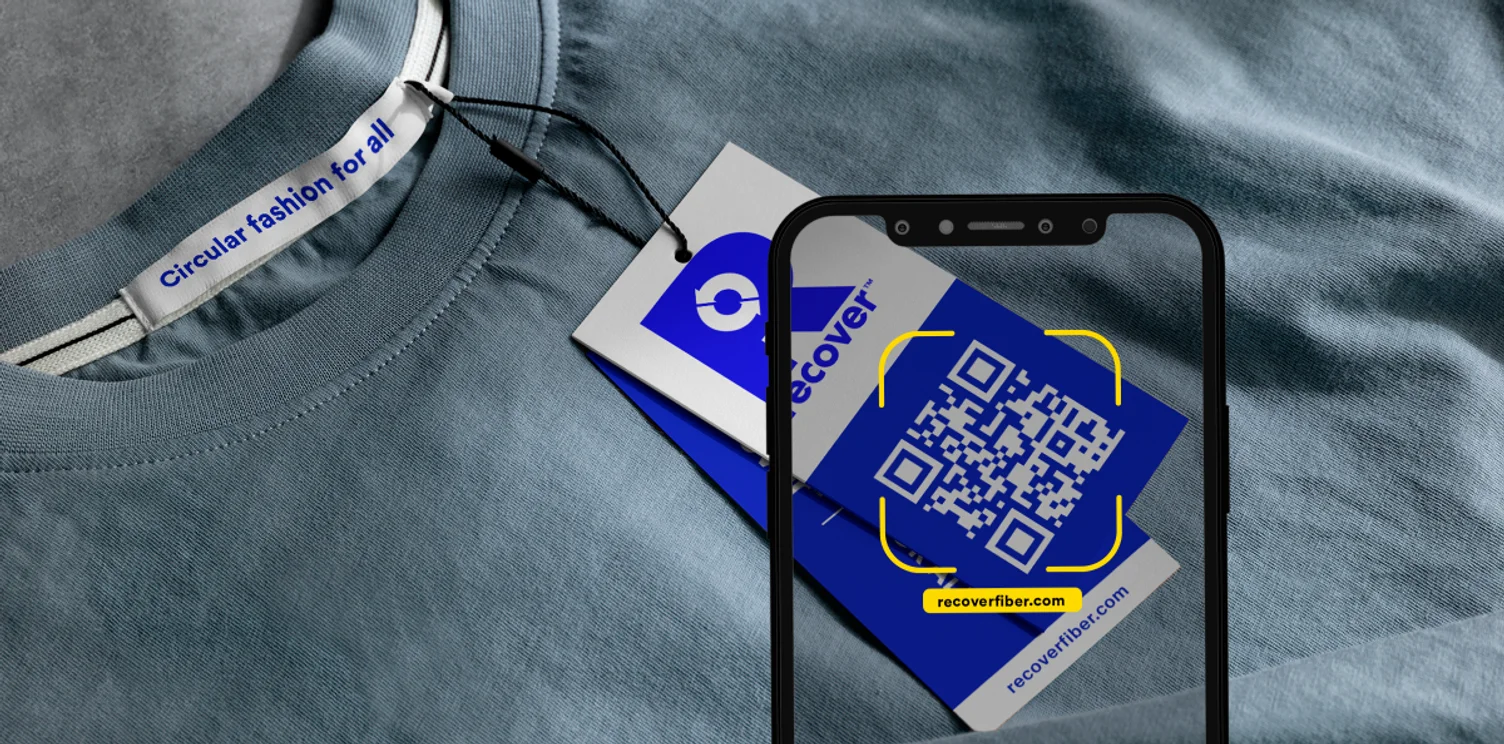

Ngành Dệt May Việt Nam đang đứng trước mệnh lệnh từ thị trường quốc tế, cụ thể là Thỏa thuận Xanh (Green Deal) của EU. Mấu chốt không phải là làm ra sản phẩm có chất lượng, mà là chứng minh bằng dữ liệu (Data-backed Proof) sản phẩm đó bền vững như thế nào. Hộ chiếu Sản phẩm Kỹ thuật số (DPP) chính là tấm giấy thông hành. Nó là một hệ thống dữ liệu số hóa, đính kèm vào sản phẩm (qua mã QR/NFC), cung cấp thông tin toàn diện về truy xuất nguồn gốc (TraceAbility) và Carbon Footprint suốt vòng đời sản phẩm. Thiếu DPP đồng nghĩa với việc tự đóng cửa các thị trường xuất khẩu trọng điểm.

Đối với ngành May, DPP đòi hỏi dữ liệu phải vượt ra ngoài phạm vi quản lý sản xuất truyền thống. Nó yêu cầu minh bạch về: (1) Nguồn gốc Nguyên Phụ Liệu: Chứng minh tỷ lệ vật liệu tái chế, nguồn gốc sợi. (2) Quy trình Sản xuất Xanh: Định lượng chính xác mức tiêu thụ nước, năng lượng trên từng đơn vị sản phẩm tại các công đoạn dệt, nhuộm. (3) Tính Tuần hoàn: Khả năng tái chế, sửa chữa. Những dữ liệu này cần được thu thập từ sàn nhà máy và các đối tác, không chấp nhận báo cáo ước tính thủ công.

Điểm nghẽn lớn nhất trong việc kiến tạo DPP là sự đứt gãy dữ liệu giữa các tầng quản lý. Hệ thống MES/QMS của nhà máy (như Ghi nhận số lượng hàng cấp chuyền hay Kiểm hóa & ghi nhận Đạt – Lỗi của Tổng công ty May10) thu thập dữ liệu về năng suất và chất lượng, nhưng lại thiếu liên kết chặt chẽ với dữ liệu SCM/ERP về chứng chỉ nguyên phụ liệu và dữ liệu IoT về tiêu hao năng lượng môi trường. Thách thức lớn nhất là làm sao để tự động liên kết mã hóa cuộn vải đầu vào với tiêu thụ điện/nước của chuyền may đó, và cuối cùng là sản phẩm đầu ra, nhằm tạo ra Single Source of Truth cho DPP.

Lộ trình Chuyển đổi số ngành May để đáp ứng DPP phải đi từ dưới lên:

- Số hóa Lõi Sản xuất (MES/QMS): Tập trung vào tính toàn vẹn dữ liệu nội bộ. Số hóa quy trình Hạch toán bàn cắt và Quản lý nguyên phụ liệu tồn sau sản xuất để kiểm soát chính xác NPL. Triển khai QMS để định danh, định vị lỗi tức thời, đảm bảo chất lượng sản phẩm.

- Tích hợp Dữ liệu Bền vững (SCM & IoT): Kết nối SCM với các cổng API để xác thực chứng chỉ NPL Upstream. Lắp đặt cảm biến IoT để đo lường tự động Water/Carbon Footprint tại xưởng nhuộm/hoàn thiện, đẩy dữ liệu này vào hệ thống trung tâm.

- Phát hành DPP (The Gateway): Nền tảng số hóa tự động tổng hợp dữ liệu đã xác thực (từ MES, QMS, IoT, SCM) để sinh ra ID Sản phẩm duy nhất. ID này được mã hóa vào QR/NFC tag, cho phép người dùng truy cập vào Hộ chiếu Sản phẩm minh bạch, đáp ứng tiêu chuẩn EU.

DPP là áp lực, nhưng đồng thời là tài sản số quý giá nhất, giúp tăng cường niềm tin với các thương hiệu lớn toàn cầu. Việc đầu tư vào hệ thống ERP cho nhà máy dệt may có khả năng tích hợp sâu tầng MES/QMS (như mô hình đã triển khai thành công tại May 10 và TNG) không chỉ giải quyết bài toán tuân thủ mà còn là chiến lược dài hạn, giúp doanh nghiệp May Việt Nam chuyển mình mạnh mẽ từ mô hình “thâm dụng lao động” sang “thâm dụng dữ liệu và tri thức”, khẳng định vị thế dẫn đầu trong chuỗi cung ứng toàn cầu.

Những thách thức về đứt gãy dữ liệu và yêu cầu truy xuất nguồn gốc chi tiết đã được đặt ra. Vậy, làm thế nào để doanh nghiệp có thể giải quyết triệt để vấn đề liên kết giữa mã hóa cuộn vải và dữ liệu kiểm hóa & ghi nhận đạt – lỗi, từ đó xây dựng DPP một cách tự động? Tại VDX, với kinh nghiệm là những tiên phong triển khai hệ thống G-MES cho các doanh nghiệp lớn như May 10, cam kết mang đến câu trả lời. G-MES không chỉ là một Phần mềm quản lý dệt may thông thường; nó là nền tảng MES (Manufacturing Execution System) được thiết kế để giải quyết chính xác bài toán minh bạch dữ liệu và truy xuất nguồn gốc theo yêu cầu DPP. Trong các bài viết tiếp theo, hãy đồng hành cùng VDX đi sâu vào cách chúng tôi triển khai chuyển đổi số trong các hoạt động sản xuất ngành May như thế nào nhé!